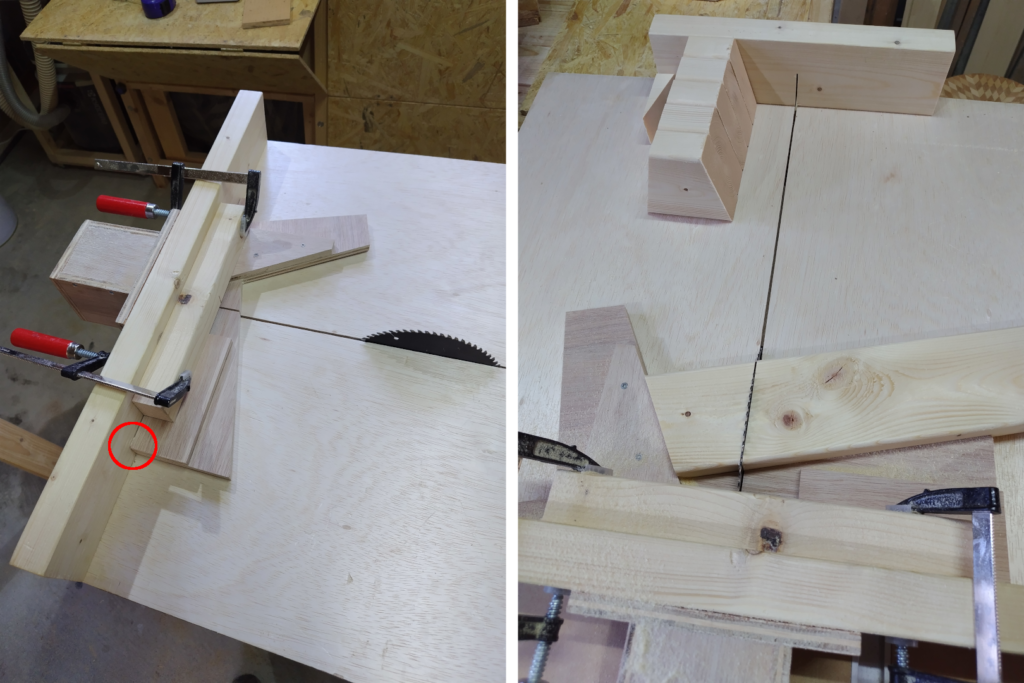

角度切り治具を改良

2バイ4材を片面15°でカットして台形の木片に加工します。

同じ幅でカットできるように止め板を追加した治具に改良。

また、クロスカットスレッド押板にF型クランプで固定できる様にしました。

実は、角度を微調整する為、治具の端にプラ板の切れ端を挟んでいます。(上写真左の赤丸部分)

・・・結果的には、それでも誤差が発生したので、まだ調整不足でした・・・。

止め板に材を当ててカットし、ひっくり返して再度カットすることで、同じ木片を量産します。

上段12個、下段12個で、計24個の台形木片が必要。

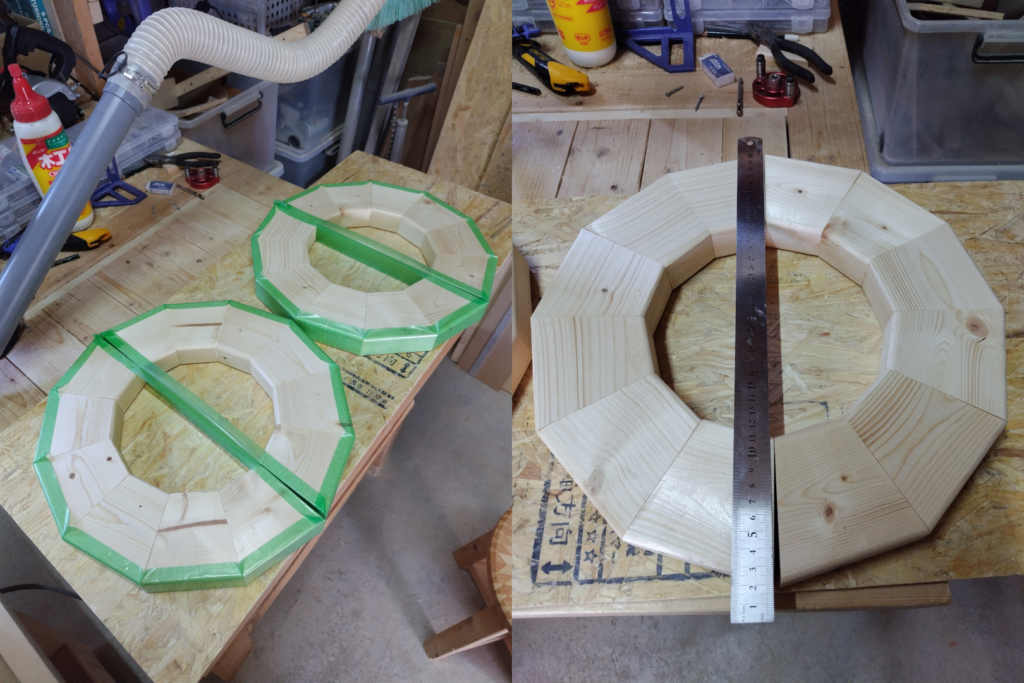

半円と半円を合わせる

接着面のスキマを解消するために、いきなり円形にせず、台形木片6個で半円を作ります。

木工ボンドが乾くまで養生テープで固定。

半円と半円を合わせて、接続部分のスキマを確認します。

今回は、テーブルソーでカットするのが難しそうだったので、ディスクサンダーで削りました。

半円の接続面にスキマが無くなったらボンドで接着します。

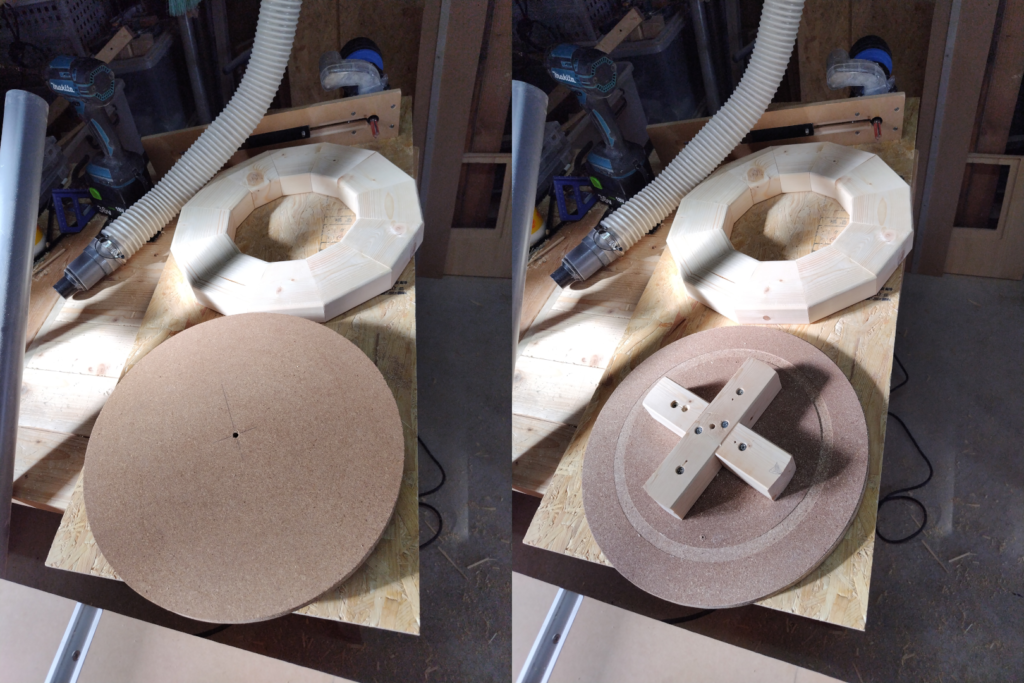

固定用の台座を変更

前回は、1バイ4の余材を台座として利用し、十字型に組んだ部材と加工材をネジ固定していました。

今回は、円形の板材を台座として利用し、十字型に組んだ部材と加工材をネジ固定します。

円形板の中心穴(貫通)と十字材の中心穴(貫通)の位置を一致させて固定しています。

(穴径が6mmなので、M6ボルトを通した状態で、十字材を固定し、その後ボルトを外しました)

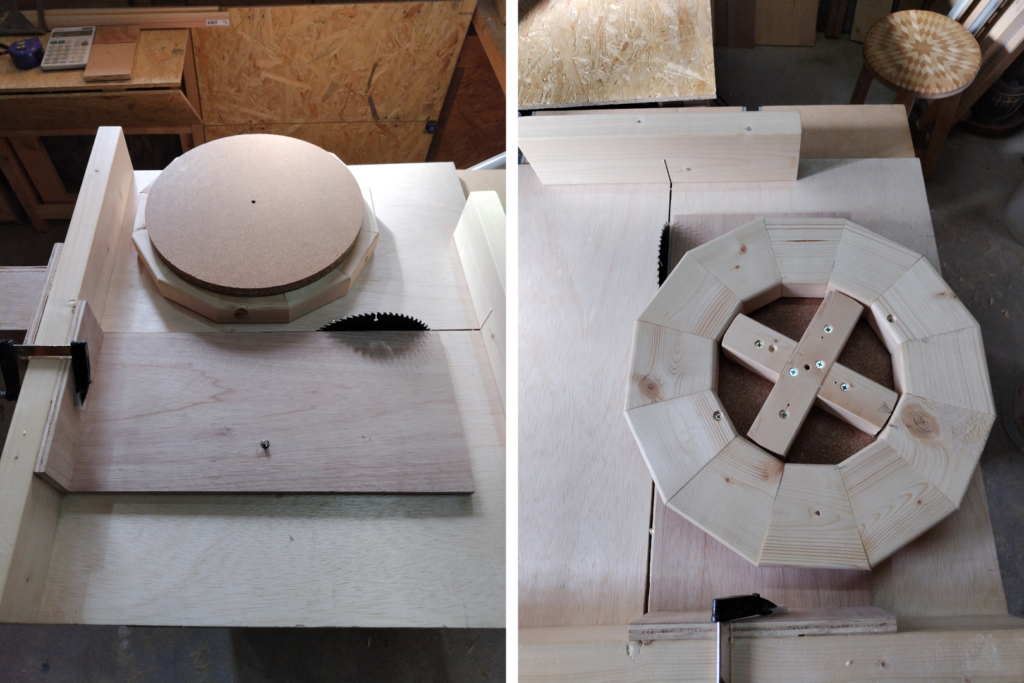

丸ノコ用サークルカット治具でカット

長板にクロスカットスレッドに固定する為の板をL字型に固定。

加工材を回せる位置に穴を開け鬼目ナットを取り付け。

それに短く切った全ネジをエポキシ系接着剤で固定しただけの治具です。

(加工材と刃の距離は、F型クランプを緩め、治具を移動する事で調整可能)

これに、12角加工材を固定した台座をセットして12角の外周部をカットします。

ただし、刃を最大限出しても、加工材の厚みの半分強までしか届きませんでした。

(クロスカットスレッド板+サークルカット治具板+台座板=板厚増し増し)

その為、ひっくり返して、同じようにカットする必要がありました。

今回、トリマでの12角形外周部の円形カット作業を簡略化し時短を目論んだのですが・・・。

この方法では材が空中にあるので、トリマ以上におが屑が舞ってしまい大変。

(ノコ刃の近くに集塵ホースを置けば解決しそうだが、スレッドを動かすので集塵位置も動く)

また、カット中に加工材が回転しないように、しっかり抑えないと非常に危険。

カット自体は時間短縮になりますが、荒削りになるので、その後、トリマ(+トリマ用サークルカット治具)で外周部をキレイに削り直しすることになったので、結局二度手間。

外周を無くした状態では、トリマで材を削り終える際、欠き飛ぶ部分が発生するのも良くない。

(前回の掘り進める方法では欠き飛ぶことが無かった)

・・・結局、キレイに、安全に作りたかったら、トリマで時間をかけてやるのが正解の様です。

・・・38mm厚の材を深さ3mmづつ掘って行くので13回の切削作業が必要。これを2セットは面倒。

(パワフルなルータがあれば、一度に掘れる深さが増え、時短はできそうだが・・・)

トリマで溝掘りし基礎板を貼り付け

その後は、前回と同様にトリマによる溝堀加工。

上段は座面の基礎板(今回は厚さ9mmのOSB合板)を受ける溝を掘りました。

下段はペール缶に被せるための溝を約20mm掘りました。(写真撮り忘れ)

最期に円形の内周部をカットして切り離し。

(この方法は材の半分近くを捨てる事になる訳で、あまり褒められたものではない)

上段と下段をボンドで貼り付け、下段の角を面取りビットで面取り。(写真撮り忘れ)

その後、上段に座面の基礎板を貼りました。

飾り板を張り付け

今作も前作と同じ「桧垣」模様です。

前回、端材を適当に並べた為、納得の出来では無かったのでリベンジです。

桧垣(ヒガキ)模様は、「檜 (ヒノキ) の薄板を網代 (あじろ) に編んでつくった垣根 」が由来らしい。

それならヒノキを使ってみようと言うことで、桧材(9x30x910mm)を4本購入しました。

クロスカットスレッドで、桧材を長さ60mmに、大量にカットし木片を作成。

今回はボンド貼り付け前に、木片を並べて事前確認しました。

木片が足りなくなった部分は手ノコでカットして移動してます。(上写真右の三角部分)

ボンドが乾いたら、クロスカットスレッドで大まかにカット。(下写真左)

残った出っ張り部分は、ディスクサンダーで落としました。(上写真右)

更に、表面のボンドの残り滓などをランダムサンダーで削り、表面を均しました。

座面の縁は、トリマ+面取りビットで丸く面取り。

トリマは均一に面取りできますが、焼けが入る場合があるので、手作業でもサンディングしました。

オイルフィニッシュを塗布して完成です。

前作(五作目)の桧垣模様に比べるとキレイな柄になりました。

・・・ちなみに、五作目は今年開業したクルマ屋さんに遅い開業祝いとしてプレゼント済み。

・・・代わりに、いらないペール缶があれば譲ってくれるようお願いしておきました。(^^)

やはり、飾り板の部分は、端材で間に合わせるのはNG。

材料を吟味して購入して作るべきと心得ました。

それと、桧(ヒノキ)は、杉や松とはまた違う風合いがあって面白いと知りました。

今回は納得の出来で大いに自己満足なり。