集塵切替パーツ作成!

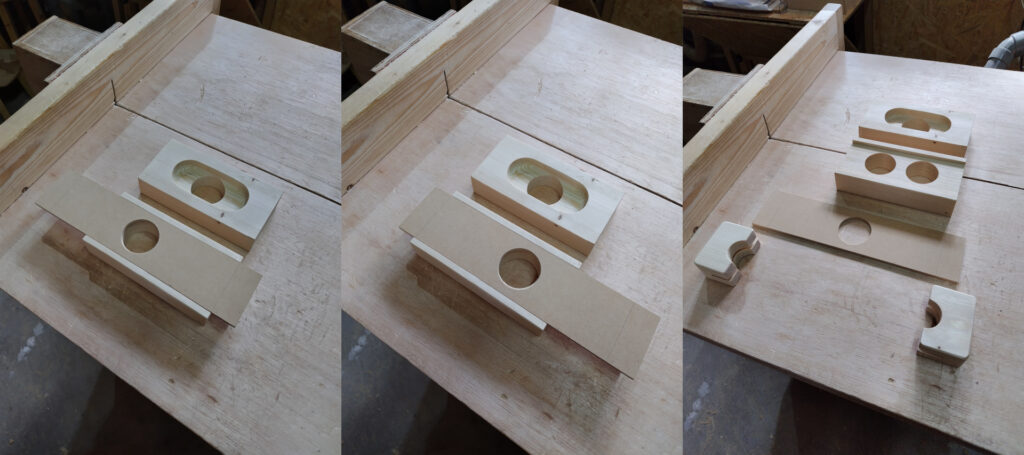

まずは、集塵経路を切り替えるため動かすシャッター部分のパーツを作成。

2バイ4材にVU40塩ビ管が入るよう、Φ48mm穴をボアビットで開けます。(下写真左)

テンプレートを作成し、ルーターにディッシュビットを取り付けて皿取り。(下写真中)

・・・表面が茶色の材(右)がテンプレートです。切削時は両面テープで貼り付けます。

・・・切り替えパーツは2セット作成しました。下写真中は2セット目の写真。

クロスカットスレッドで、二穴の材にシャッター板が通る溝を掘りました。(下写真右)

・・・シャッター板には、5.5mm厚MDF合板を使用。中央に穴を開けています。

シャッター板の移動で集塵経路の切り替えができます。(下写真左、中)

シャッター板の左右に取り付ける取っ手部分の部材を作成。(下写真右)

集塵経路を増設!

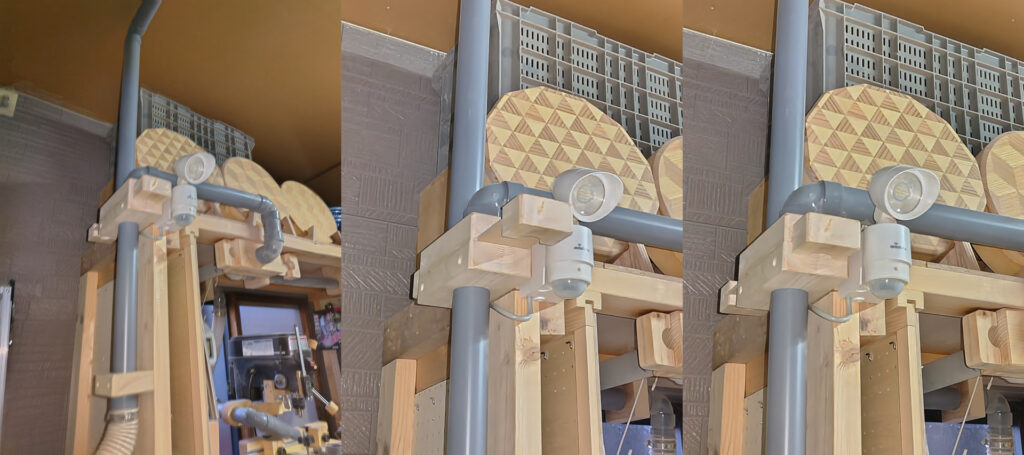

作成した集塵切替パーツを集塵機吸込口の上部に設置し、集塵経路を増設しました。

切替シャッター板を手前に引くと、これまでと同じ経路に繋がります。(下写真中)

切替シャッター板を奥に押すと、天井へ伸ばした新しい経路に繋がります。(下写真右)

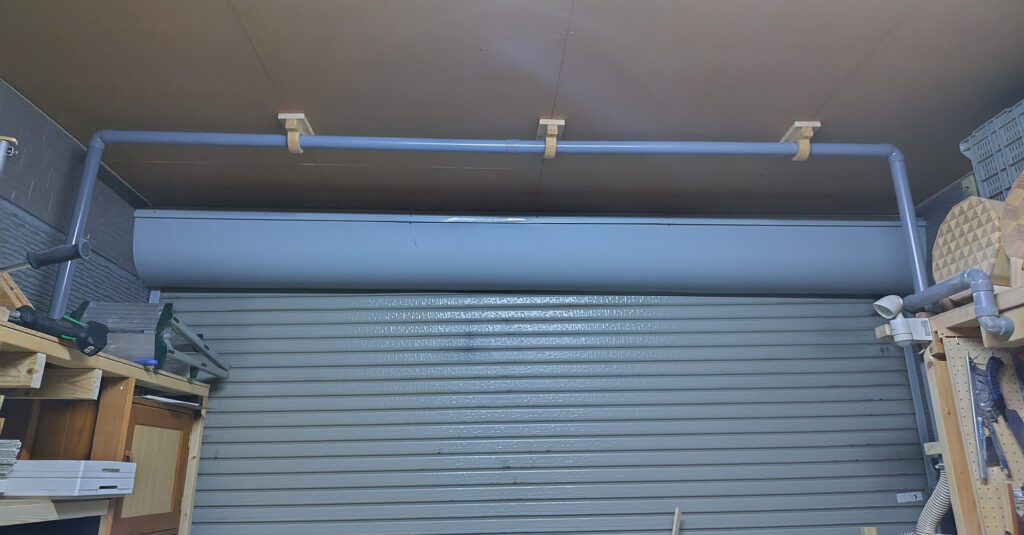

天井にVU40塩ビ管を3箇所で固定するパーツも2バイ4材と1バイ4材で適当に作成。

当初、2バイ4材(Ω型)だけで固定しようとしたのですが、下地材がその方向に無く固定不可。

対策として、先にΩ型を1バイ4材の台座(平板)に固定。その後、平板を下地材にネジ固定して解決。

ディスクサンダー移動、バッテリー充電コーナー新設!

棚の左側に置いていた小物入れ(旧下駄箱)を右側に移動しました。

その後、ウマ作業台の上に置いて使用していたディスクサンダーを棚の中に移動。

ディスクサンダー手前の集塵経路に集塵切替パーツを追加し、掃除用ヘッドと切替可能にしました。

これまでは、バッテリーを充電する度に引き出しから取り出してタップにつないでいましたが、それも面倒になってきたので、ディスクサンダー置き場の奥を、バッテリー充電コーナーにしてみました。

マキタ用、ハイコーキ用ともに、充電器本体裏に、壁掛け用の穴(キーホール)が用意されていなかったので、本体裏面に両面テープで材を縦に二本貼り、それを壁にネジ固定。それだけでは不安なので、下に支え保持の材を、上に引っかけ保持の材を追加してみました。

テーブルタップは、上が常時通電用、下が電動工具(集塵機連動)用です。

これらには、壁掛け用の穴(キーホール)が用意されていたので簡単に設置できました。

ディスクサンダーを棚の内側に置いたままでは、長い材を横から滑らして削る事ができません。

その為、スライドレールを使用して、前方に引き出せるようにしました。(下写真右)

ディスクサンダーが意外と重く、本体全部を引き出すとスライドレールへの負荷が大きいので、半分ほど引き出した位置で停止するように、ストッパーとなる木片を取り付けました。(下写真中)

また、ディスクサンダーの使用時、材を回転ディスクに押しつけるのですが、そのままでは、本体が後退するので、奥に「突っ張り棒」を出せる様に改善。Φ10mm丸棒を中心軸に使用。(下写真右)

上写真の可動枠内に嵌め置きする材のサイズは、トリマーテーブルやジグソーテーブルの基礎板サイズ(400x525x18mm)と同じにしました。その為、ディスクサンダーの底板は変更しました。

・・・ただし、この枠に、これまでに作成したトリマーテーブルやジグソーテーブルは置けません。

・・・可動枠の下のスペースが狭いので、電動工具が棚板にぶつかります。

・・・当分、ディスクサンダー専用スペースとする予定。・・・重いので付け外し作業は避けたい。

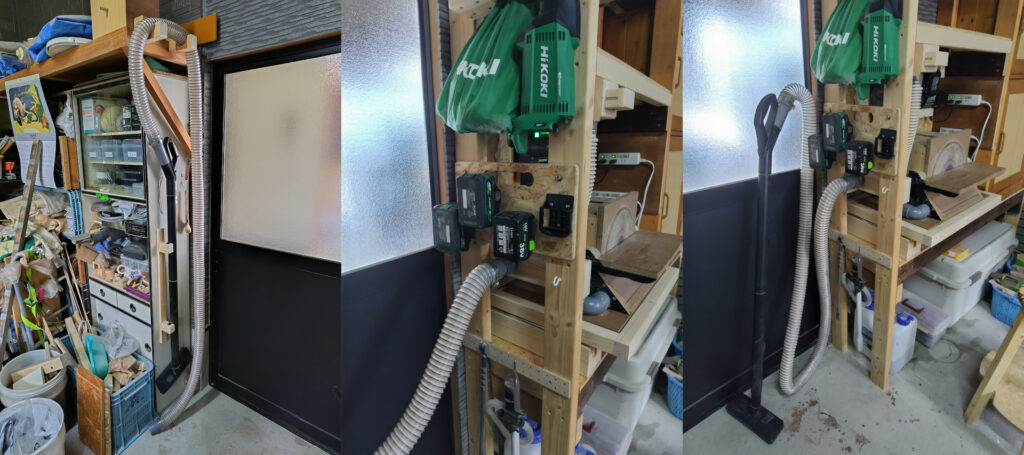

作業場と玄関の掃除を簡単に!

これまで、集塵機ラックに掛けていた掃除ヘッドを入り口横に掛けられる様に木片追加。(下写真左)

蛇腹ホースは急激に曲げると裂け易いので、上部にフック型の木片を二個取り付けました。

使用時は、棚横の塩ビ管口に蛇腹ホースを付けます。(下写真中)

更に、今回追加した2つの集塵経路切替部を操作し、負荷用照明を付けると掃除を開始出来ます。

作業場は元は車庫なので、玄関横にあります。

今回、作業場の入口に掃除用の口を用意したので、玄関の掃除も簡単にできる様になりました。

・・・電動工具用スイッチON、集塵経路切替2箇所操作、負荷照明を付けて開始。

・・・ワンタッチではないから、簡単とは言えないか・・・。

木箱3個を作成!

その後、上棚の塩ビ管を保持している材を、手前をスリムにして圧迫感を軽減しました。

上棚に、これまで作成した木製治具やテンプレート等を置いてみたものの、必要な物が探し難く、使い勝手が悪すぎるので、分別して置く為の、収納箱を作りました。

針葉樹合板が余っていたので、それを使って3個作ろうと思ったのですが、前板、底板、後板をカットした時点で、板が足りなくなり、横板はOSB合板を混ぜて作成。

左右の横板は、端材で組んだので、高さを揃えるのは諦めました。

引き出す際の取っ手穴は、今回新たにテンプレート(上写真右の中央箱に見えている)を作成して、トリマーで掘ったものです。

・・・よく見ると、トリマー用テンプレートの歪みがそのまま、各穴に反映されています。

・・・テンプレートこそ、時間をかけて、しっかりキレイに作るべきでした。

2025/06/16追記

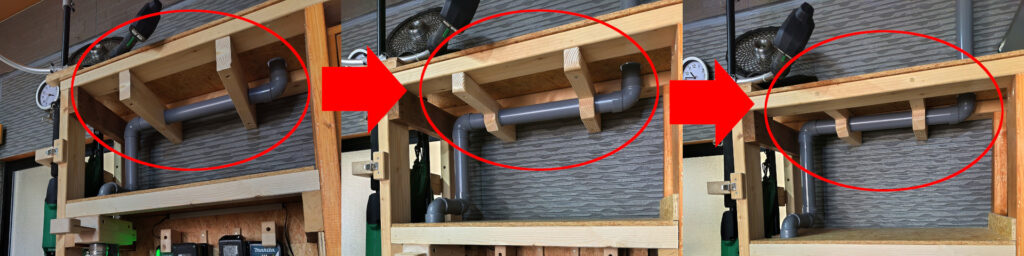

塩ビ管保持材を改修!

集塵用パイプ(塩ビ管)を保持している2バイ4材は、前側だけ厚みを減らしていました。(下写真中)

更に固定位置を板厚分上に移動し、上棚のスペースが少しでも広くなる様に改修しました。(下写真右)

これにより、天井からの縦に伸びている塩ビ管は板厚分(38mm)短くカットし、左端の縦に伸びている塩ビ管は板厚分サイズを長くカットした物に交換する必要がありました。

手元照明を追加!

その後、バッテリー用充電器の配置を微調整し、電源ケーブルの取り回しも改善しました。

テーブルタップのケーブルも板の裏に回してスッキリさせました。

今回、ディスクサンダーを壁側に移動した関係で、加工材が自身の影で見えにくくなりました。

そこで、手元が見えやすい様にスポットライトを設置してみました。

E26→E17変換ソケットを噛まして、ミニレフライトと言う電球が目に付いたので、付けてみました。

AC100V用の電球ですが、LEDでは無かったようで、電球色でした。

・・・確認不足でした。・・・意外と熱を持つので、夏場はツラいかも。

そのうち、E17ソケット型で、昼白色のLED電球があれば交換したいと思います。

2025/06/17追記

ランプシェードを追加しLED電球(昼白色)に交換!

円柱形ランプシェードの試作品(木片の精度が低く歪みが大きくなった失敗品)があったので、それを取り付けてみました。

E17ソケット型のミニレフライト電球は、暖色系(電球色)から昼白色に変更。

LEDタイプにしたので、発熱も小さくなりました。

手触りを改善する為にランプシェードの外側をサンディング済み。

円柱の短さも相まって、一瞬、スズメバチの巣に見えたのは、自分だけかな・・・。

2025/06/23追記

スキマ収納を追加!

木箱3個を置いた棚の左端は塩ビパイプがあり微妙な隙間があります。

配管を避ける形で、サンディングに関連する工具を収納する為の引板を追加してみました。

引板はダイソーで購入したMDF合板を加工。

サイズはそのままに、角を丸め、まな板のような感じに取っ手穴を追加。

取っ手穴は、木箱の時に使用したテンプレートを両面テープ固定しトリマーで掘りました。

向かって左側には、棒状のヤスリを5本差して置けます。(上写真中)

透明な板はアクリル板ではなく「塩ビ板」です。塩ビ板(透明)の方がアクリル板より安価。

手前下に「替えペーバー」をΦ3mm丸棒に差して置ける様にしました。

向かって右側には、スリーエム製「スティキット・サンディングブロック」2個(黄色の奴)を差し込んで置ける様に、桐材を加工したポケットを固定。(上写真右)

奥の薄汚れた奴は、金属などに押しつけてサンディングしたせいか、ベース部分に凹みが発生。

・・・なので、今回、手前に新品を購入し追加。

・・・これまでは、何処に置いたか探し回る事も多かった。

・・・定位置が決まり安心です。

2025/06/26追記

ディスクサンダー下に引き出しを追加!

ディスクサンダー作業時の高さを、ウマ作業台に置いていた時と同程度にする為、2バイ4材を縦に置いて高さを調整していました。

そのまま、物置にしていたのですが、今回、引き出しを追加。

交換用の丸型サンディングペーパーや、紙ヤスリなどを入れて置く場所にしました。

前板の横幅の割に、引き出しのサイズが小さいのは御愛嬌。

取っ手は、宅配ボックスで使用したのと同じダイソー購入品です。

・・・ディスクサンダー置き場の改善としては、ここまでかな。

2025/06/27追記

引き出しを改修!

ディスクサンダーを引き出すと、可動枠下のスライドレールに引き出しの前板が引っ掛かり、一緒に、前方に出てきてしまっていました。(下写真左)

引き出しの前板の左右をカットし、横幅を短くしました。(下写真中)

これで、ディスクサンダーを引き出しても、その下の引き出しは動きません。(上写真右)

その他、木箱の前にB6判のカードケースを貼り付け、内容を記載できる様にしました。

・・・この調子では、どこまで行っても完成はないな・・・。

関連記事: